Contexte :

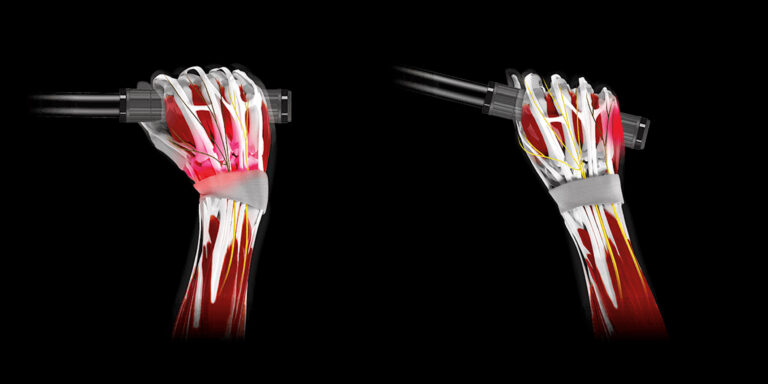

Afin d’améliorer ma position sur mon VTT pour gagner en confort et en aisance j’ai souhaité essayer un cintre avec plus de backsweep que la normale. Le backsweep d’un cintre est l’angle avec lequel il revient vers l’arrière et l’upsweep est celui avec lequel il va vers le haut (voir schéma). Le backsweep d’un cintre de vtt permet de mettre les poignés dans un position plus naturelle que celle qu’ils auraient si le cintre était parfaitement droit. Pour s’en rendre compte il suffit de d’attraper un crayon dans chacune de ses mains et de tendre ses bras en avant : on se rend bien compte que les deux crayon ne sont pas dans le même axe. On peut bien sûr faire pivoter nos poignés mais il ne semble pas naturel d’avoir les deux crayons dans le même axe. A contrario, c’est beaucoup plus simple d’avoir les deux crayons parallèles pointés vers le haut (comme sur un vélo de route).

On trouve habituellement un backsweep de 6 ou 9 degrés sur les cintres de VTT. On trouve également des angles de 12 ou 16 degrés chez certaines marques plus soucieuses du confort du pilote. Or la position naturelle de mes poignés correspond à un backsweep compris entre 20 et 30 degrés et ce type de cintre étant très rare je me suis mis dans l’optique de le fabriquer.

Objectifs :

- Trouver un moyen de fabriquer un cintre sur mesures léger et solide

- Déterminer le backsweep idéal pour moi, puis la forme générale du cintre

- Fabriquer le cintre

Réalisation :

Techniques de fabrication :

Les cintres de VTT devant être légers et solides ils sont généralement en aluminium ou en carbone.

Le problème de l’aluminium est que sa mise en forme requière des outils onéreux. Il se soude au TIG et cintrer un tube en aluminium d’un tel diamètre est particulièrement compliqué.

La mise en forme du carbone est quant à elle un peu plus simple réaliser. Pour faire une pièce en carbone il est nécessaire d’avoir un moule de celle-ci, et potentiellement un four si l’on utilise du carbone pré-imprégné. La matière généralement appelée « carbone » est en réalité un matériau composite composé de carbone sous forme de fibre et de résine époxy. Pour le mettre en forme on peut :

– Imprégner la fibre de carbone avec la résine époxy qui est préparée au dernier moment et qui durcit en 24 heures environ.

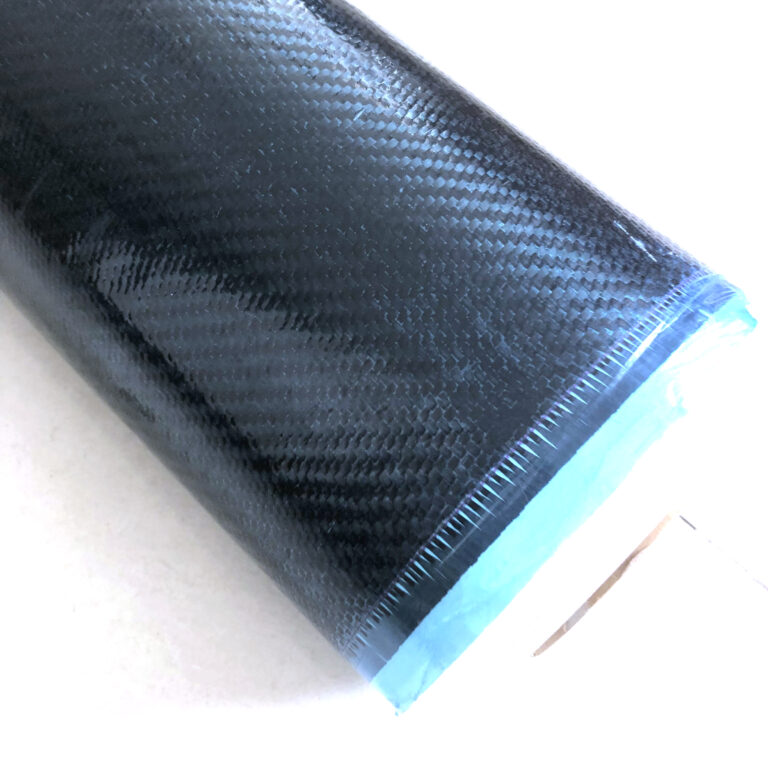

– Utiliser du pré-imprégné qui est un tissus de carbone déjà imprégné de résine époxy mais qui nécessite d’être mis sous pression et chauffé au four pour durcir.

C’est cette dernière technique que j’ai décidé d’utiliser pour réaliser mon cintre car c’est celle qui aboutie à la production des pièces ayant le meilleur ratio poids/solidité.

Conception du cintre :

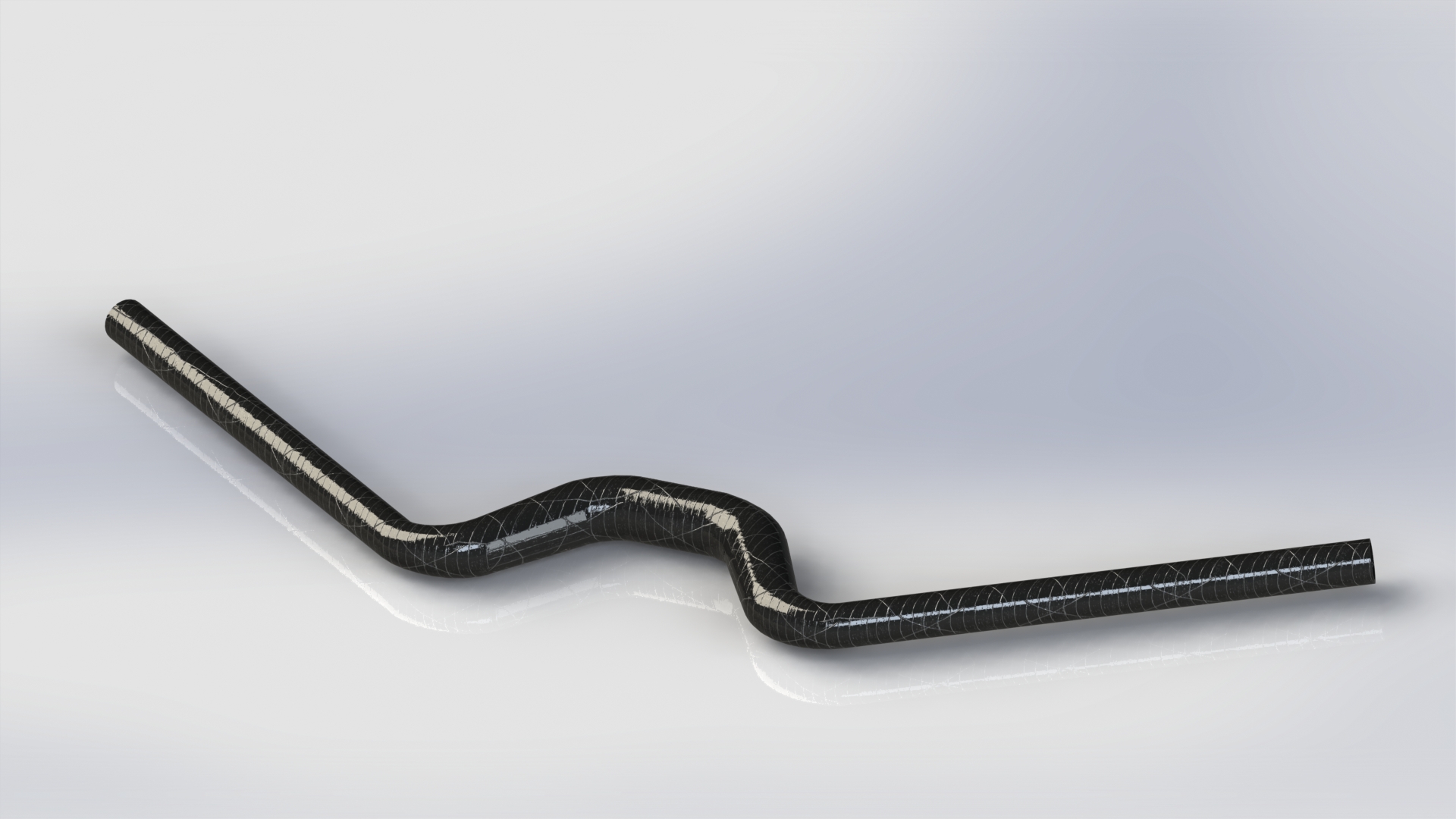

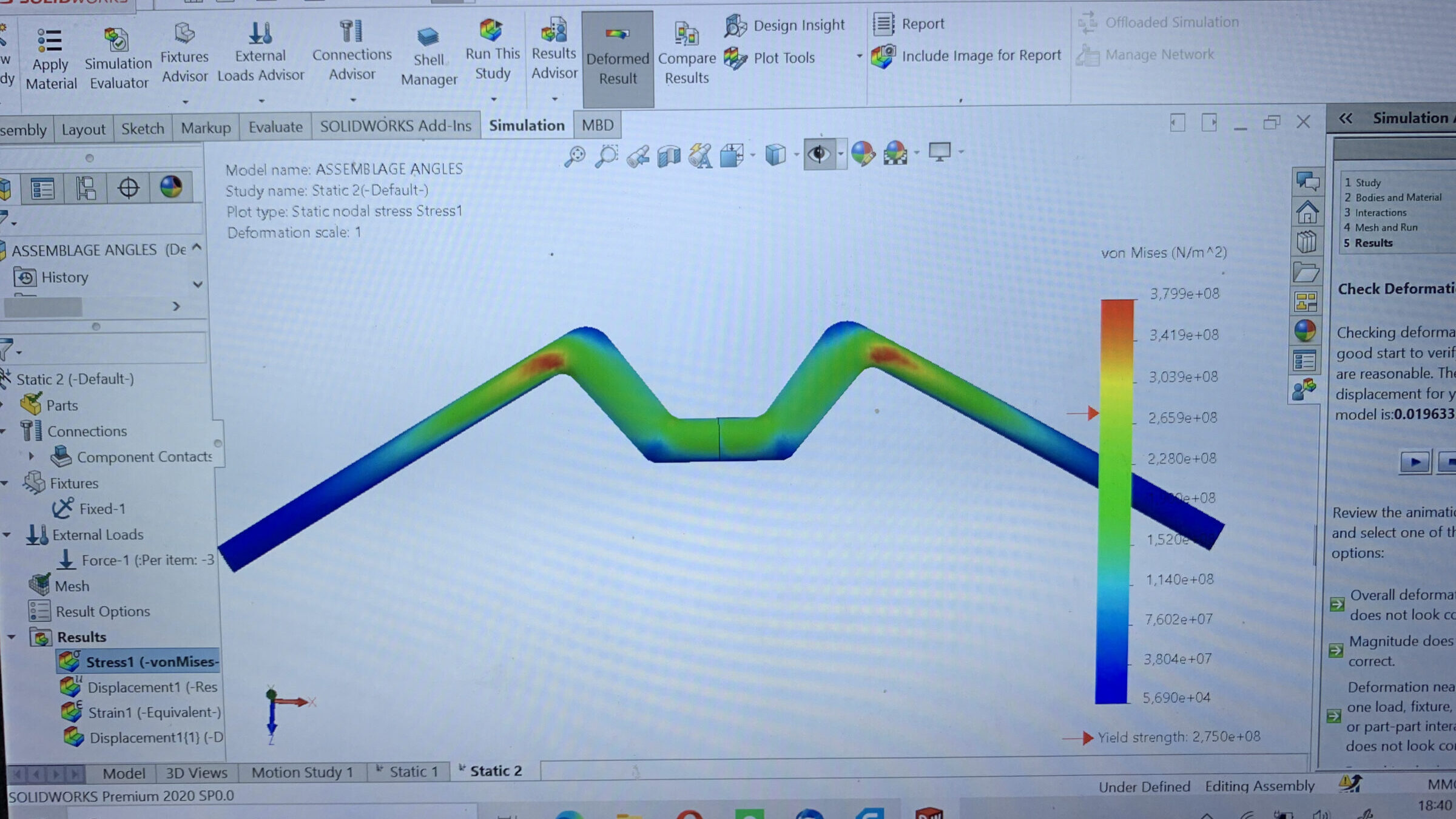

Après avoir réalisé un premier cintre trop fragile j’ai également veillé à maximiser le diamètre au centre du cintre pour supporter au mieux les efforts de flexion et le moment de torsion généré par cette forme particulière. J’ai aussi préféré faire des angles entres les portions du cintre plutôt que de longues courbes car c’est beaucoup plus simple à draper avec le carbone. Les formes arrondies demande en effet beaucoup de découpes dans le tissu de carbone pour qu’il épouse parfaitement la forme du moule comparé à un angle.

Fabrication du moule :

La première étape pour réaliser une pièce en carbone est la réalisation du moule. Les moules pour réaliser des pièces en carbone sont généralement en inox, aluminium, composite verre, composite carbone ou mousse polyuréthane. Le principal est que moule soit adapté à l’usage que l’on souhaite en faire, au type de carbone utilisé et au tolérances dimensionnelles que l’on souhaite obtenir. Par exemple, la mousse polyuréthane est à usage unique alors que l’inox est extrêmement durable. Les métaux sont aussi très rigides et permettent donc d’avoir de meilleurs tolérances géométriques que les composites. Enfin, certains matériaux se déforment à la chaleur et ne sont donc pas compatibles avec les tissus pré-imprégnés qui demandent d’être chauffés pour que la résine qui les compose durcisse. Beaucoup de résines époxy utilisés dans les composites perdent leurs caractéristiques mécanique au dessus de 80°C. Les métaux sont donc les meilleurs matériaux pour réaliser un moule pour du pré-imprégné, mais ils nécessitent un usinage complexe et sont donc très couteux. L’autre solution est de faire un moule en composite et d’utiliser une résine résistante à la chaleur, permettant de cuire la pièce à 120°C.

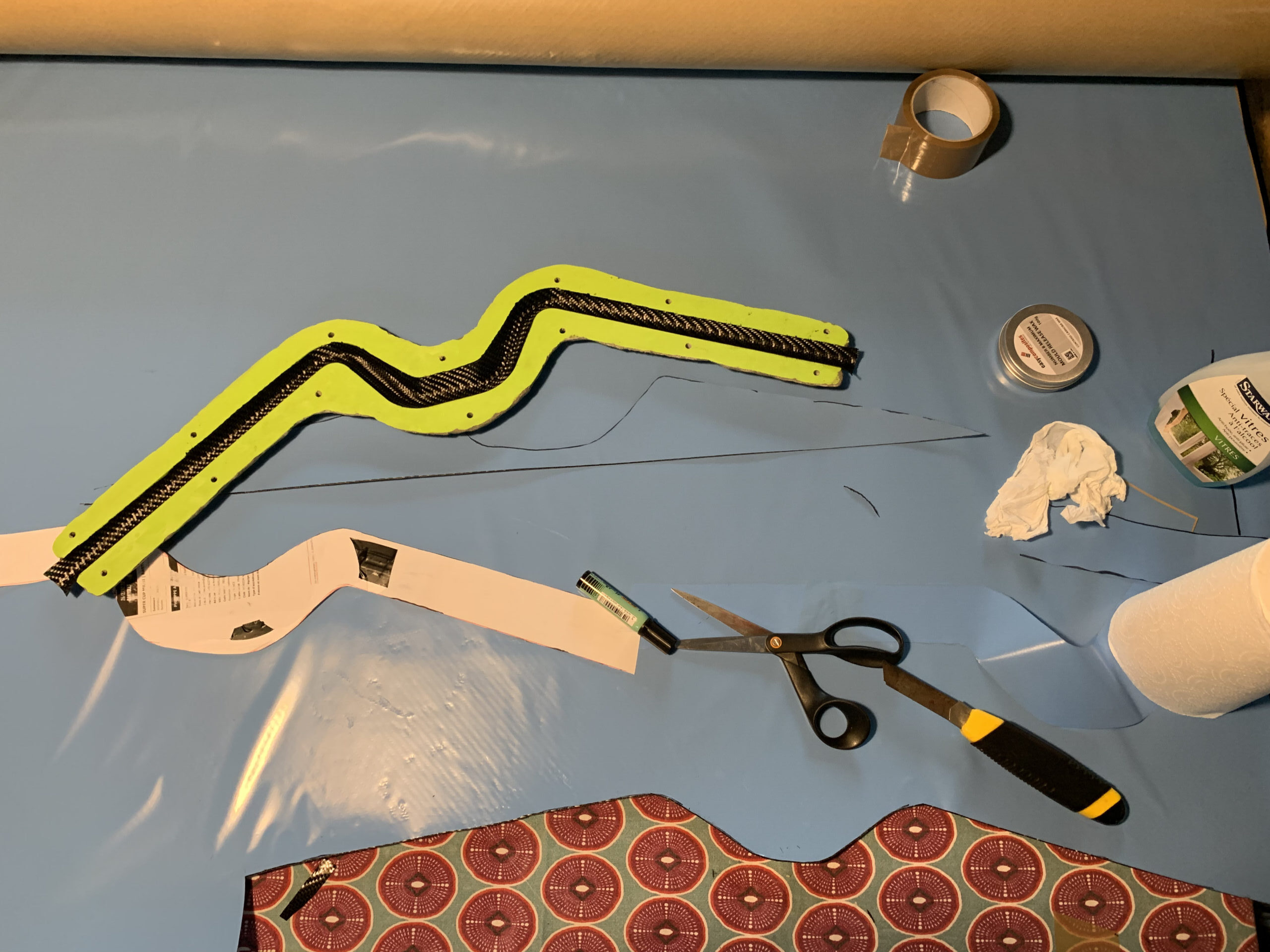

Pour réaliser mon moule j’ai donc utilisé une pate composite composée de fibre de verre en vrac, de poudre d’aluminium et de résine époxy haute température (gris). Pour obtenir un bon état de surface j’ai également utilisé un gel coat époxy haute température en surface (vert). Pour réaliser des tubes à forme complexe comme un cintre de VTT il est nécessaire d’utiliser des moules en 2 parties dont le plan de joint se situe au niveau du diamètre maximum du tube. J’ai donc imprimé en 3D un demi cintre (cintre coupé par un plan passant par les deux extrémités du cintre) à l’aide d’une imprimante 3D FDM. Le volume d’impression de l’imprimante n’étant pas assez gros, j’ai imprimé le demi cintre en 8 pièces selon l’axe Z pour avoir les rainures crées par la superposition des couches de plastique dans le sens de démoulage du moule. J’ai ensuite collé les 8 parties du demi cintre sur une plaque en plexiglass maintenue à plat par des règles de maçon. J’ai finalement appliqué de la cire de démoulage puis 2 couches de gel coat et 1 couche épaisse de pate époxy pour obtenir mon premier demi moule.

Pour le second demi moule j’ai procédé différemment afin d’assurer une parfaite symétrie entre mes deux demi moules. J’ai imprimé en 3D un cintre complet et l’ai inséré dans mon premier demi moule. J’ai ensuite appliqué de la cire de démoulage sur toute les surfaces mais surtout entre les pièces et dans les interstices éviter que mon gel coat vienne s’y glisser. J’ai finalement appliqué 2 couches de gel coat et 1 couche épaisse de pate époxy pour obtenir mon second demi moule.

Pour assurer la liaison entre mes 2 demi moules je les ai remontés l’un sur l’autres avec un cintre entier imprimé en 3D à l’intérieur (pour assurer leur parfait alignement l’un par rapport à l’autre) et ai percé des trous de 6mm sur les bords. Ils seront donc maintenus en position et plaqué l’un sur l’autre avec des écrous de 6mm lors de la cuisson.

En dernière étape, j’ai creusé avec une Dremel des canaux permettant l’évacuation de l’excédant de résine lors de cuisson. Ils vont de l’intérieur du moule vers l’extérieur tout les 5cm environ.

Fabrication du four :

Le moule faisant environ 85cm de long il ne rentrait pas dans un four normal. J’ai donc fabriqué un four permettant de cuire ma pièce à 120°C. J’ai utilisé une malle en acier de 100cm de long, une résistance de barbecue de 2kW, une prise thermostatique et un ventilateur permettant de diffuser la chaleur des poêles à granulés. La résistance est branché sur la prise thermostatique qui ne laisse passer le courant que lorsque le température à l’intérieur du four est inférieur à celle réglée sur la prise. Pour cela, la prise à une sonde de température que j’ai mise à l’intérieur du four. La température est donc auto-régulée et le ventilateur permet d’avoir une chaleur uniforme à l’intérieur du four. J’ai simplement fixé une grille à mi hauteur du four pour y poser le moule et être le plus au centre possible du four (le four n’étant pas bien isolé, il y a forcément des déperdissions de chaleur proche des parois).

Fabrication du cintre :

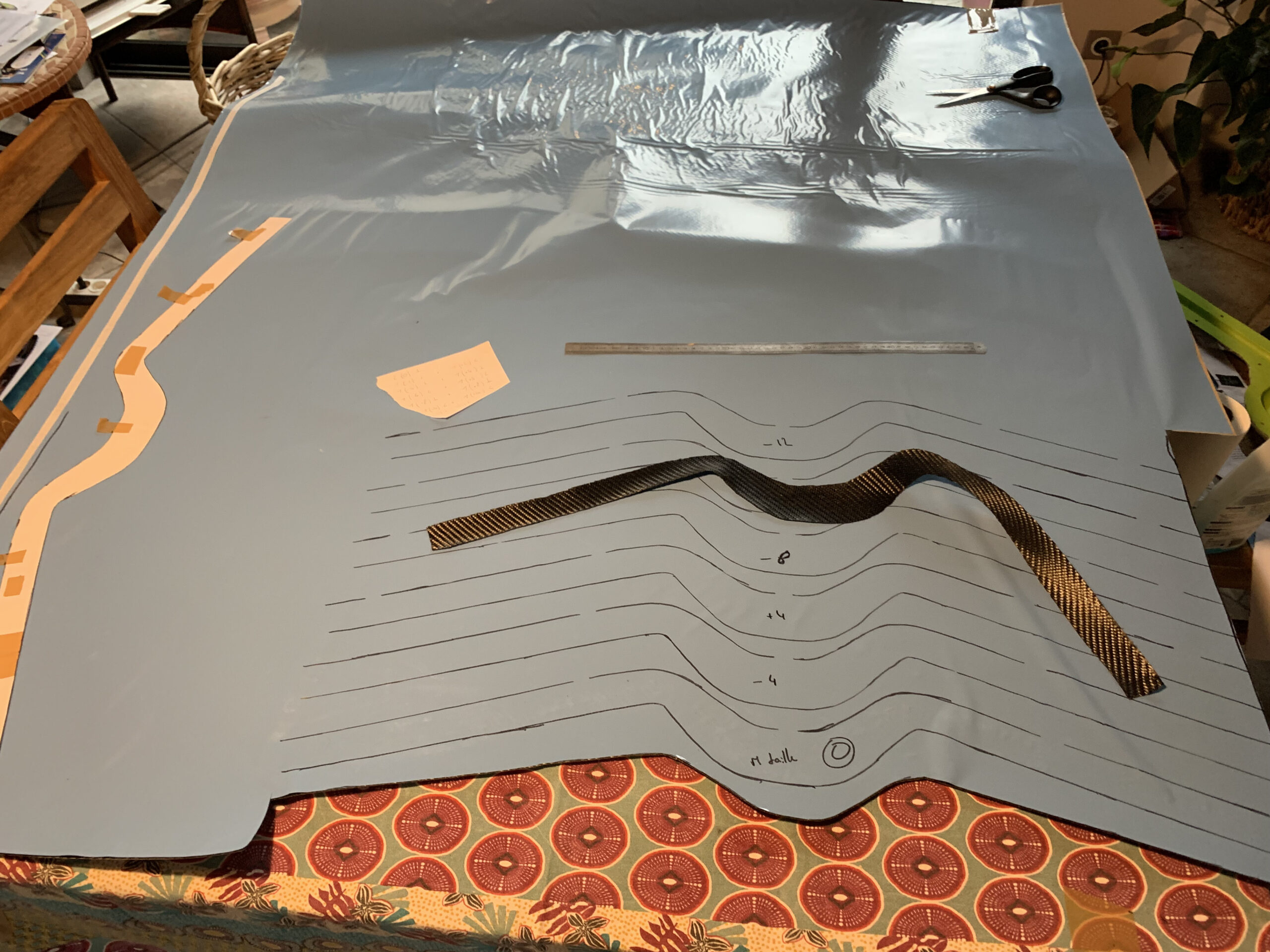

La première étape lors du drapage d’un moule avec du carbone est de faire un patron permettant de découper les couches de carbone aux bonnes dimensions. Pour cela on peut soit coller du scotch dans le fond du moule puis le retirer et le mettre à plat sur une feuille, soit faire une projection à plat de la surface correspondante sur le demi cintre en CAO. J’ai opté pour la seconde solution et ai imprimé mon patron.

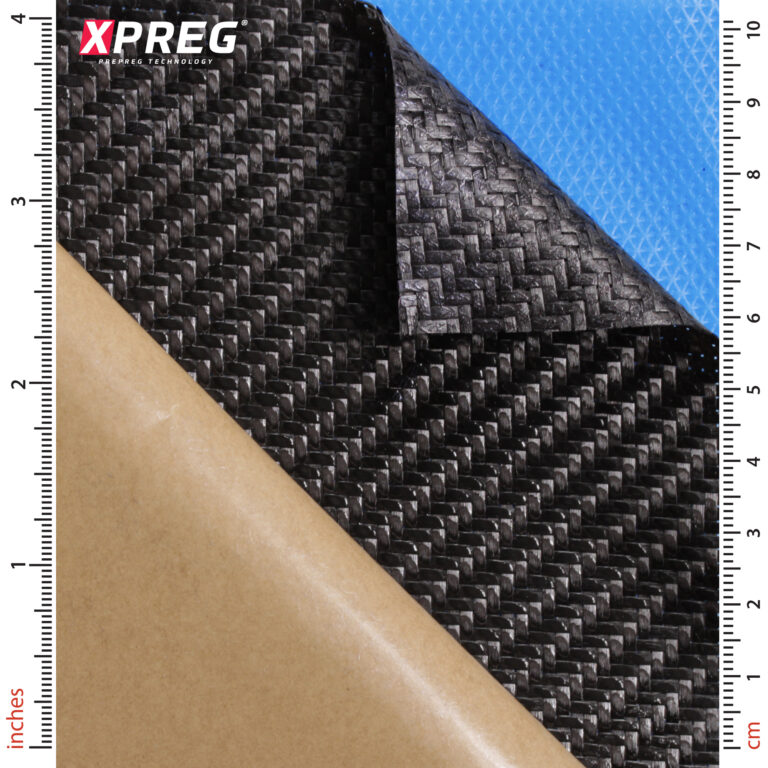

Il faut ensuite définir le layup de la pièce, c’est à dire la composition du cintre en termes de nombres de couches de carbone, de nature du carbone (UD, 3K, 12K…) et d’orientation des couches (0°, 90°, 45°). On peut ainsi jouer sur une multitude de paramètres pour obtenir les caractéristiques mécaniques souhaitées. Dans mon cas j’ai utilisé 2 types de tissus : du 12K XPREG à 450gr/m² et de l’UD T700 à 300gr/m². J’ai mis 1 couche de 12K à 0° à l’intérieur, puis 3 couches de UD dans le sens du cintre, puis 2 couches de 12K à 0° puis 45° à l’extérieur. J’ai également ajouté des renforts en UD sous les 2 couches externes de 12K : le premier sous le serrage de la potence en perpendiculaire du cintre, et le second au niveau des jonctions entre les tubes extérieurs et les tubes du reach qui partent du centre vers l’avant. Cette dernière zone est celle qui supporte le plus de contraintes mécaniques.

Pour la mise en place des couches de carbone dans les demi moules il faut penser à quelques détails :

– Il ne faut pas utiliser de la cire de démoulage mais bien un agent de démoulage, qui créé une pellicule sur le moule et qui sèche, car sinon le tissus n’adhère pas sur le moule et la mise en place des couches est très difficile.

– Un demi moule va recevoir des couches de plus en plus grandes et l’autre demi moule va recevoir des couches de plus en plus petites. Cette technique, utilisé avec les moules en plusieurs parties, permet d’éviter d’avoir une faiblesse au niveau du plan de joint. On fait en sorte que le plan de joint de chaque couche soit à une position différente des autres couches. Pour cela on laisse dépasser le tissu de carbone de plus en plus au fil des couches sur un demi moule, et on le coupe de plus en plus court au fil des couches sur l’autre demi moule.

Une fois les couches de carbone correctement découpées et apposées dans les demi moules, il faut alors mettre la chambre à air au milieu, fermer le moule, gonfler la chambre à air et commencer le processus de cuisson. J’ai gonflé la chambre à air à 2 bars. Pour être sur de maintenir la pression dans le moule tout au long de la cuisson j’ai percé un trou dans mon four permettant de laisser sortir la valve de chambre à air. J’ai alors pu vérifié et, si nécessaire, regonfler la chambre à air. Le processus de cuisson est donné par le fabricant du pré imprégné et dépend du type de résine utilisée. Dans mon cas j’ai effectué :

– Une montée en température de 1°C/min jusqu’à 120°C

– Une cuisson de 1h15 à 120°C

– Une descente en température de 2°C/min en laissant le moule dans le four fermé éteint jusqu’à température ambiante

Le démoulage ne demande pas de précaution particulières. J’ai simplement eu des difficultés à retirer la chambre à air du cintre et à dévisser quelques boulons bloqués par de la résine ayant coulée dessus.